『天然コルク』生産の現場を徹底レポート! 世界最高峰のコルクメーカー トレスカス社取材(代表取締役社長 石田 大八朗)

ニュースレターを創刊してからはや4年が経過いたしました。 皆様からお寄せいただくお言葉に励まされながら、スタッフの協力もあって続けてきましたが、毎回お題を考えるのも実は一苦労です。何か新しいネタはないかと頭を悩ます中で、意外と知られていないワイン周りのことをご紹介すれば皆様のお役に立てるのではないかと思い至りました。通常産地訪問レポートは同行したスタッフが担当するのですが、今回は私・石田が単独で取材しました、コルクの“ホント”をご紹介したいと思います。

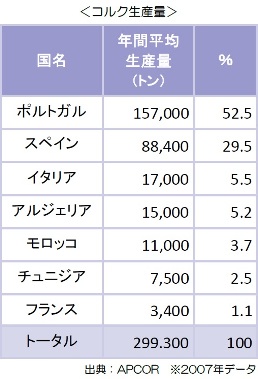

コルクの産地

全世界でのワイン用コルク生産量は年間約30万トン。近年、シンセティック・コルク(合成樹脂などで作られた人工コルク)やスクリューキャップが増えてきたとはいえ、いまだに全世界のワインの65%(ちなみにフランスワインに限れば73%)はコルクが使われています。

コルクというと、真っ先にポルトガルが思い浮かぶ方も多いのではないでしょうか?コルクガシの産地を見てみますと、やはり有名なだけあってポルトガルが50%以上のシェアを占めていて、次にスペインが約30%と、この2ヶ国で8割のシェアとなります。それ以外では、右表の通り地中海沿岸を中心にサルディーニャが有名な イタリア、アルジェリアやモロッコ、チュニジアなどの北アフリカ諸国でも生産されています。

意外なことにフランスでも地中海沿岸の南仏でコルクの生産がされているとのことですが、気候と土壌的に生育が早いため品質としてはポルトガルに敵わないのだそうです。地中海性気候でさらに乾燥したエリアの方がコルクの弾力が増し品質が高くなるということでした。さらに土壌が肥沃な所だと成長が早い分厚みが出やすいのですが逆に脆くなってしまって良くないそうで、山間の貧しい土壌の方が生育は遅く、その分高品質のコルクができるそうです。コルクにもテロワールが存在するのですね!

コルクの作り方 ~原料のコルクが出来るまで

次にコルクの作り方ですが、まずは添付の画像Aのようにコルクガシの木の皮を剥ぐところから始まります。

この作業は簡単なようですが、実は気の遠くなるような年月がかかる作業なのです。

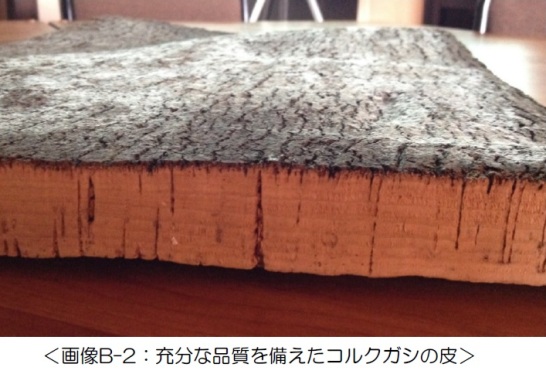

まず初めて表面を剥ぐまで木が成長するのに約35年も待たなければいけません。といっても最初のものは画像B-1右側の皮のように隙間だらけで、とてもワインの栓にはできません。そのため再度皮の生育を待ちます。この間さらに9年。 しかしそれでもまだコルクにする品質には達しないため、更にもう9年次の皮が生育するのを待つのです。つまり植樹から実に53年(!)後にしてようやく初めてワイン用コルクを作れる品質の皮が取れるそうです。かなり気の長い作業ですよね。

その後9年ごとに皮を剥がし、約10回位が品質のピークで、最終的に150年~200年程度で植え替えがされます。

剥がされた皮は煮沸された後蒸しながら平らにする作業を経ていわゆるコルクの形にくり抜かれ(画像C)乾燥させます。ここまでで皮が剥がされてから既に9カ月。何事も時間がかかるプロセスですが、ここまででもまだコルク製造の前半部分です。

コルクの作り方 ~トレスカス社での製造工程

さて、先ほどの産地でも触れましたが、コルクというとポルトガルが有名です。私もポルトガルは上質なコルクガシの産地なのだから、コルク栓を作るメーカーも多いと思っていたのですが、よく調べてみると良質なコルク栓を産出するメーカーはポルトガルにはほぼ無いことが判明しました。

その理由は後述するとしまして、今回は数あるコルクメーカーの中でも最高峰と言われているTrescases(トレスカス)社を訪問してきました。

トレスカス社は、フランス最南部スペイン国境までの最後の町である Le Boulou(ル・ブール)という町にあります。1876年創業の老舗メーカーであり、顧客先にはシャトー・ラトゥールやオー・ブリオン、イケム、ブルゴーニュではDRC他が名を連ねており、フランス国内外問わず錚々たる顧客先に納品をしています。

本社兼工場ということで訪問したのですが、実はコルクの前半の工程つまり先述したところまでは既にポルトガルのパートナー工場で生産されたものが運ばれて来ているとのこと。つまりここに運ばれてきている時点で見た目にはもうコルクは出来上がっているのです。コルクを皮からくり抜くところを見てみたかった私としてはちょっと落胆してしまったのですが、ここで再びの疑問が。そう、なぜそのポルトガルの会社は自社で販売をしないのか?このトレスカス社では何をしているのか??

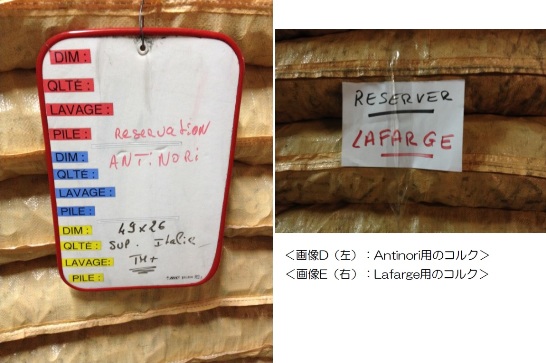

工場に入るとまずはポルトガルから運ばれてきたコルクの保管庫があり、膨大な量がストックされています。そして顧客の好みにより中には既に販売先が決まっているものもあるそうです。イタリアの大手AntinoriやブルゴーニュのLafargeの名前が見えます。(画像D・E)

続いて研究室。届いたコルクの成分を分析するところで、面白いことに香りの分析も重要な要素だそうです。コルクにも当然香りがあり、その香りはワインにも移るためコルクによってワイン本来にない香りがプラスされたりするそう。しかもその香りの種類が驚くほど多様で、こんなに色々あるそうです。(画像F)

ワインの香りにはブドウ本来の香り、醸造由来の第二アロマ、熟成に由来する第三アロマがありますが、コルク由来の香りはどこに入るのでしょう・・・?

そしていよいよ生産工程です。ほとんど出来上がっている状態なのにここで何をするのかと思ったのですが、思いのほかいろいろな機械が並んでいて騒々しく稼働しています。いったいなぜでしょうか?

まずは機械による選別を行います。猛烈な スピードで重さや形状などを自動的に判断して分類し、コルクの品質が選別されています。

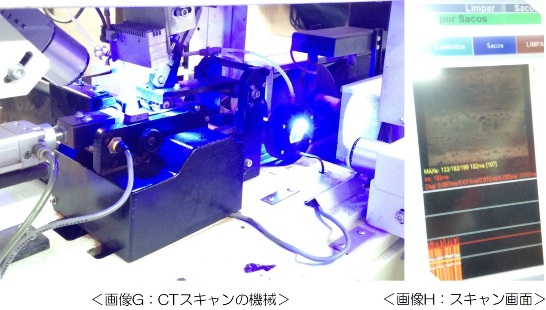

更にこちらの機械は人間でいうところのCTスキャン。(画像G・H)コルクの中の断面を撮影し密度の高さによりコルクの品質を瞬時に峻別するというもの。重さ形状だけではなく、一番重要なのはこの密度だそうです。当然目の詰まったものの方が高品質になります。

品質管理の3段階目はなんと目視。(画像I)ハイテク機器が並ぶ中でも最後はやっぱり人の目に敵うものはないようです。しばらく見ていましたが私には違いがよくわからなかったのですが、ベテランの女性社員が黙々とコルクの山と向き合い選別をしていました。

選別で選り分けられてしまった例えば細かい穴が点在するコルクはどうするのか?もちろんすべてを捨ててしまうわけではありません。天然のコルクですが、細かくは二種類に分かれます。コルクをくり抜いただけのいわゆる天然コルクと、こういった穴が開いている部分におがくずを詰めて固めたColmateというもの。当然Colmateのほうが価格は安くなります。

● コルクの漂白とサイズについて

ちなみにコルクの色って白っぽいものから茶色まで様々だと思いませんか?これはコルクの 漂白度合に由来します。ここトレスカス社ではTH+、THT、TH0という三種類の漂白度合に分かれます。(画像J)

TH+が通常の漂白、TH0は全く漂白をしないもの、THTはその中間ということです。天然のものである以上すべてが美しい見た目にはなりません。黒ずんでいるものなどもありますので漂白をするわけです。色を整えることの他にも、漂白には不純物の殺菌・除去という役割もあります。

しかし、この漂白の過程こそブショネの最たる原因ですから*、漂白をしないという選択肢もあるわけですが、元のコルクの品質の高いものでないと不可能ですから価格は高くなります。(*塩素とコルクに付着したカビが化学反応を起こすことでブショネの原因となるTCAが発生します。)

漂白度合以外に、このトレスカス社では大きなサイズのボトルや特注のものを除き、基本4つの 異なる長さ(38、45、49、54ミリ)と、3つの異なる太さ(24、25、26ミリ)の組み合わせが作られているとのことです。

長さはよく知られている通り、長期熟成を目指すものほど長いコルクを使用します。太さの方は あまり注目されませんが、確かに一度抜栓したコルクを戻す時に入りやすいものから二度と 戻せないものまでありますよね。

どれも同じように見えるワインボトルの瓶口の直径ですが、実は微妙に異なるそうで、どの太さのコルクを使い、後述する どれくらいのシリコンとロウをワックスするかを見極め、メーカーに適切なアドバイスをするのも非常に重要とのことでした。同じ瓶口であれば太いほうが密閉性は高まります。例えばブルゴーニュの白ワイン。熟成が通常より早く進んでしまう酸化がしばしば問題になりますが、やはり生産者とコルクメーカーでも問題意識が高いようで、以前より太目の25ミリを使う生産者が増えているとのことでした。

ちなみに一番太い26ミリは、750mlボトル用としてはほとんどイタリアワインにしか使われないそうです。(そういえば先ほどの保管庫にありましたアンティノリのストックに確かに26ミリと書いてあります!)イタリアワインは抜くときにポン!と良い音がするものが多いですよね。こんなところに由来していたのですね。

● 刻印へのこだわり

選別された後のコルクは刻印がされます。刻印はスタンプ(もちろん人体に害のないもの)、焼印、レーザー照射の3種類があり、後者になるほど高価ということです。

トレスカス社では、コルクの両端の表面の密度を測り、軽い方を判断してそちらにヴィンテージの刻印をするという機械も使用しています。 いくら選別しても天然のものである以上、一つのコルクでも上から下まで全く均一にはなりません。そのためワインと触れる側に密度が高い部分が来たほうが劣化の危険性がミクロン単位で低くなるわけです。世界中でもこの機械は トレスカス社にしかないそうです。このレベルまで求めるワイナリーは多くはないそうですが、追加のコストを払ってリクエストがあるそうです(シャトー・ラトゥールなど、納得ですね。。。) こんなことまでしているのかと、心から驚きました。

● シリコンおよびロウでのコーティング

刻印の後はシリコンおよびロウでコルクはコーティングされます。

コルクが熟成とともにワインを吸収してコルクに色がつく(ワインの液面が下がる)ことは別の機会にもお話していますが、あまりにコルクがワインを吸いすぎると液漏れの原因となってしまいます。そのため適度な防水とコルクを抜くときに滑りやすくするためにコーティングを行います。

先述の太さと瓶口の大きさ、ワインの熟成能力を考慮してコーティングの比率・量は変わるそうで、地味な部分ですがとても重要だということです。このコーティングの比率・量の違いがコルクを持った時の表面の滑らかさと硬さの違いに繋がっていたことを知りました。

そしていよいよ出荷。以前は普通にビニール袋に入れていただけだったらしいのですが、現在はビニール袋に窒素ガスを充てんし、空気に触れない状態にして出荷されるそうです。これもブショネ対策、つまり自然界に存在するTCAから守るために細心の注意が払われています。

———————————————-

トレスカス社のコルクは他のコルクメーカーのものより価格が20%高いらしいのですが、それでも愛されているのはやはりその品質故。と言ってもコルク自体はハイテクどころか簡単に言えば木の皮を剥いでくり抜いただけですから、どこにそこまでの違いがあるのか、そしてなぜ一番優良なコルクガシの産地であるポルトガルに有名メーカーが少ないのかという答えは、コルクの品質を選別する卓越した能力と徹底した品質管理にあったのです。

昔は全体の5%と言われていたブショネ比率ですが、近年はそんなに発生していないように感じます。それもコルクメーカーの絶え間ない品質改善のおかげなのですね。

天然コルクにはブショネという問題があり、現在スクリューキャップなどを使う動きが大きくなってきています。しかし、やはりワインを楽しむ上では、コルクには特別な意味があるのではないでしょうか。トレスカス社をはじめコルクメーカーには更なる品質改善をしてもらって、いつまでもワインの栓であり続けてほしいと思います。

-

前の記事

シャンパーニュ・グランクリュの格付けが変わる?! -出張報告-(営業 池田 賢二) 2015.03.09

-

次の記事

ロワール出張報告 ~ミュスカデの現状と、“21世紀のフィラキセラ”と呼ばれるエスカEsca(営業 古川 康子) 2015.05.07